La importancia de un buen molde

Caucho vs. silicona

Ambos materiales son idóneos para la fabricación de moldes para microfusión y tienen una amplia presencia en talleres de fundición de medio mundo. Sin embargo, desde finales de los 70 irrumpieron con fuerza las siliconas LSR (Liquid Silicone Rubber) con un amplio rango de posibilidades. Desde entonces, este y otros elastómeros (polímeros muy elásticos) de alta calidad han dominado el proceso de fabricación de moldes para la microfusión.

En comparación, los moldes de silicona son mucho más fiables y precisos que los de caucho. En joyería, cada mínimo rasgo importa y la silicona cumple con creces al permitir reproducciones con un alto nivel de detalle y delicadeza.

Lo más económico: moldes de caucho vulcanizado

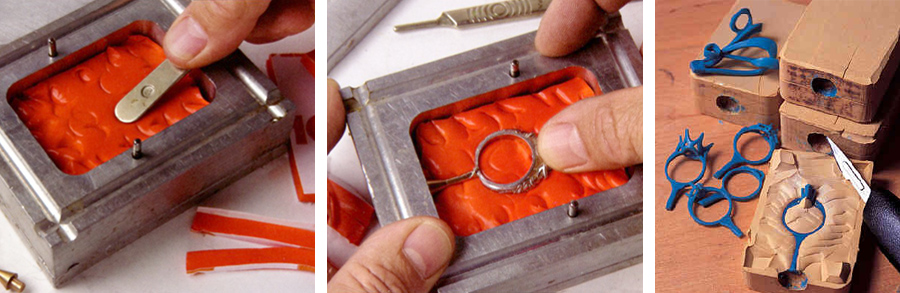

El caucho es el material más económico para la fabricación de moldes. Es cierto que requiere de más tiempo para su elaboración y de un proceso posterior de vulcanizado. Los moldes de caucho para microfusión se vulcanizan sometiéndolos a una presión a altas temperaturas (entre 150 y 160 ºC). Este proceso solidifica el caucho y lo funde alrededor del modelo maestro. De ese modo, el molde de caucho gana en flexibilidad y elasticidad, además de penetrar y copiar los detalles de la pieza copiada.

Dada su naturaleza orgánica, el caucho es algo más sensible a las sustancias químicas, a los cambios de temperatura e incluso, al ataque de hongos. Como el proceso de vulcanización consiste en presión a temperatura elevada, el caucho queda excluido como opción para crear moldes piezas de madera o plástico.

Algo más a tener en cuenta es el factor de merma por contracción que sufre un molde de caucho durante su creación. Además, exige una mayor pericia por parte del profesional que lo trabaja.

Lo más eficiente: moldes de silicona

Los moldes hechos con silicona son muy fiables, precisos, extraordinariamente estables, duraderos y resistentes a los cambios extremos de temperatura (-65 y 400 ºC). Es muy poco probable que un molde de silicona llegue a romperse o astillarse. En algunas composiciones, la silicona puede llegar a soportar estiramientos de hasta el 700%.

Otra ventaja de la silicona sobre el caucho es su capacidad para capturar un mayor nivel de detalle (penetrabilidad) en piezas muy complejas. Y hay más: al tratarse de un producto sintético, la capacidad de modificar sus propiedades básicas (composiciones) es casi infinita. De ese modo, hay siliconas con diferentes tipos de dureza, color, transparencia, elasticidad y durabilidad. Entre sus pocos inconvenientes está su precio más elevado y que la amplia variedad de formulaciones precisa de un conocimiento profesional.

Proceso en caliente: moldes de silicona vulcanizada (HTV)

La silicona vulcanizada surge como una alternativa al caucho y el proceso de moldeado apenas se diferencia de este. Por lo tanto, habilidades, herramientas y maquinarias valen casi por igual.

Cuando irrumpió en el mundo de la microfusión, pronto se convirtió en el material favorito de orfebres, joyeros y artesanos. Los moldes se realizaban en menos tiempo, el corte era mucho más rápido, fácil y apenas necesitaba de productos para desmoldar. Venía en láminas como el caucho, pero su mayor capacidad para capturar los detalles supuso toda una revolución. Eso sí, los moldes de siliconas HTV (High Temperature Vulcanisation) tenían un coste más alto que sus homólogos de caucho. También mermaban por contracción aunque significativamente menos.

A temperatura ambiente: moldes de siliconas moldeable (RTV)

A la microfusión llegaron más tarde las siliconas de baja viscosidad en crudo que podían moldearse con los dedos y sin mucho esfuerzo. Se preparan a partir de la unión de dos componentes que tienen la consistencia de una masilla. En cuanto se comienza a amasar la fusión de los dos elementos se inicia el proceso de vulcanización (solidificación) a temperatura ambiente de la silicona. Para el moldeado, basta con incrustar esta masilla sintética contra el modelo maestro hasta cubrirlo del todo. Luego, habrá que dejar que concluya el proceso de vulcanización a temperatura ambiente (curación) de la silicona.

La silicona moldeable posee todas las ventajas de la silicona vulcanizada, solo que ya no precisa de presión o altas temperaturas. También prescinde de las sustancias desmoldantes. Y otra ventaja más: el factor de merma por contracción se reduce hasta un 2,5 – 3,0 %. Con la llegada de las siliconas RTV (Room Temperature Vulcanisation) podemos decir que ya puede hacerse un molde de casi cualquier cosa.

El material casi perfecto: moldes de silicona líquida (RTV)

Son siliconas de última generación y como las moldeables, también se preparan a partir de dos componentes (silicona y catalizador) en estado líquido. El modelo maestro se fija dentro en una caja o encofrado de metacrilato en el que se vierte la mezcla a modo de colada. El proceso concluye tras 24 h de fraguado (curado) de la mezcla a temperatura ambiente.

Existen dos tipos de siliconas líquidas: con catalizador de estaño (que solidifican o curan por condensación) y con catalizador de platino (que curan por adición). En microfusión para joyería suelen emplearse estas últimas porque se consiguen unos moldes mucho más precisos y duraderos. Aquí prácticamente desaparece la merma por contracción y los moldes resultantes permiten una cantidad mucho mayor de reproducciones o copias sin perder estabilidad o consistencia.

A por la máxima calidad

En Hupalu apostamos por los moldes de silicona líquida con catalizador de platino siempre que sea posible. Trabajamos con todos los materiales –clásicos y recientes– en la creación de moldes para microfusión, pero los excelentes resultados con la silicona líquida la posicionan como la mejor alternativa.